软错误是指由辐射对硅集成电路(Si ICs)的影响导致的设备的暂时性故障。软错误会影响设备的性能和可靠性,尤其是在空间、防御、医疗和电力系统等高辐射环境中。随着电子设备的不断微型化和高密度化,软错误的发生概率也随之增加,因为现在低能量的α粒子也能翻转一个存储器位或改变逻辑电路的时序。其中,一种主要的α粒子辐射源是用于封装中连接元件的锡膏,它们含有α放射性元素。由于使用了倒装焊(flip-chip)和3D封装,锡膏凸点(solder bumps)已经非常靠近硅器件,即使是低能量的α射线也能引起软错误。因此,需要开发低α活性无铅锡膏(Low Alpha activity Pb-free solders),以减少软错误的发生。

焊料的α粒子来源

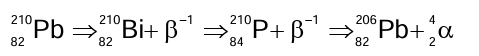

含铅焊料被认为是α粒子的主要来源,这一点由北卡罗莱纳州微电子中心(MCNC)进行的一项研究证实,该研究监测了晶圆凸点过程中的每一步的α辐射。铅的放射性可以追溯到 238U。从 238U 开始,它衰变为 210Pb,在 22 年内进一步衰变为 Bi,然后衰变为 Po,再在 138 天内衰变为 206Pb。除了α粒子外,衰变过程还涉及β粒子(电子)排放。β粒子对软错误没有影响。天然铅源中的铀含量相差三个数量级之多。在熔炼和化学提纯过程中,虽然可能会去除其他元素,但由于两种铅同位素的化学性质相同,放射性 210Pb 会与非放射性 206Pb 集中在一起。在熔炼和提纯后的 8 至 9 个月内,铅的α活度可高达 100 α/(cm2 "h)。

α粒子的产生过程:

芯片制造商通常把α粒子的来源分为内在源和外在源。

a)内在源是指存在于加工过的硅本身的源,但通常不太重要。它们是由加工相关因素造成的,如磷酸蚀刻留下的残留物。磷酸通常用于晶圆制造过程中硅氮化物绝缘薄膜的图案化;它的纯度通常相对较低,含有低水平的放射性同位素。其他内在源包括薄膜氧化物和氮化物中的痕量杂质、植入操作过程中添加到硅中的无关杂质以及硅晶片本身的杂质。

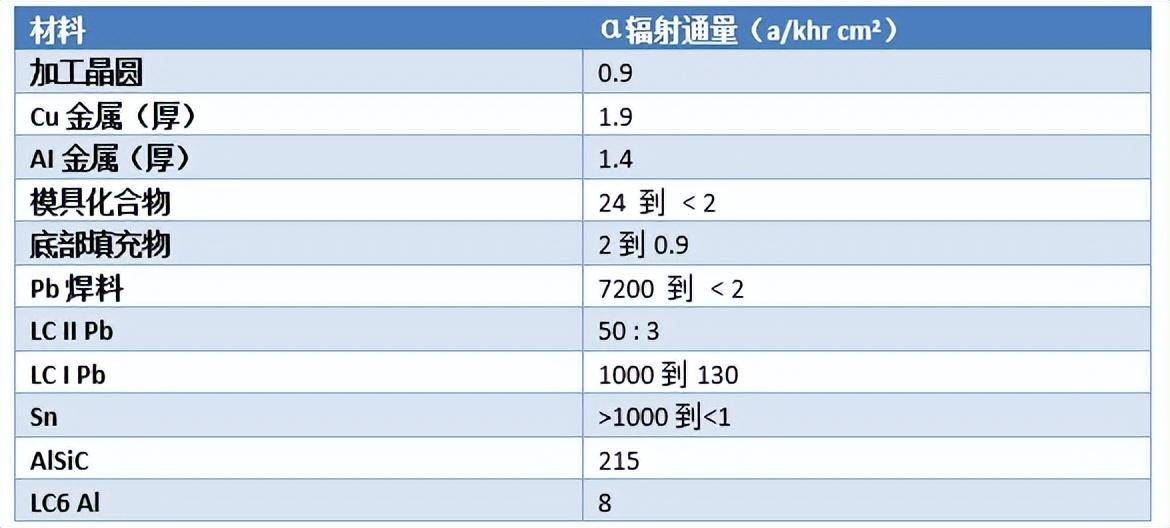

b) 外在源:外在源通常与硅芯片不同,但在集成电路封装内。大多数α粒子源都属于这一类。表 1 列出了微电子封装中最常见的α粒子源。表 2列出了其中一些α粒子****源的单个贡献估计值。目前认为,几乎所有用于集成电路封装的材料都会导致软错误发生。由于尺寸缩小,距离拉近,器件对 SER 的敏感度不断提高,因此有必要对进厂材料和制造工艺制定例行监控程序。

表 1. 微电子封装中最常见的α粒子源

表2. 微电子封装中使用的一些常见材料的α辐射活度

低α粒子锡膏的开发和应用

为了降低锡膏中的α粒子活度,有两种主要的方法:一是使用无铅焊料,二是使用低α活性铅焊料。无铅焊料是指不含铅或含铅量极低的焊料,它们通常由锡、银、铜等元素组成。无铅焊料的优点是可以避免铅对环境和人体的危害,同时也可以消除锡膏中的α粒子来源。

低α活性铅焊料是指经过特殊处理,去除了放射性 210Pb 的铅焊料。这种处理方法通常包括两个步骤:一是使用高纯度的原材料,二是使用真空或惰性气体环境进行熔炼和提纯。这样可以有效地降低锡膏中的α粒子活度,达到 0.01 α/(cm2 "h)以下。低α活性铅焊料的优点是可以保持铅焊料的优良性能,如低熔点、低氧化性、低蠕变性、低金属间化合物形成率等,同时也可以减少软错误的发生。

目前,低α活性无铅锡膏已经在一些高端微电子封装领域得到了应用,如航天航空、医疗器械和电力系统等。这些领域对设备的可靠性要求非常高,不能容忍任何软错误的发生。因此,使用低α活性无铅锡膏可以有效地提高设备的抗辐射能力和安全性。

福英达低α粒子焊料

低α焊料系列,是福英达公司为SiP系统级封装、Flip Chip芯片倒装等高密度、微型化封装开发的具有低α粒子计数的高铅焊料。应用于移动通信(智能手机、平板电脑、穿戴设备)、 物联网(Wi-Fi, BLTE,UWB,LTE-M & NB-IoT、消费、工业)、 汽车(信息娱乐系统)、 高性能运算(运算、网络、 人工智能)等领域。

福英达低α产品包含low alpha (<0.01 cph/cm2) 和ultra low alpha (<0.002cph/cm2) 两种放射级别,无铅、高铅合金,粒径型号覆盖T3、T4、T5、T6。该低α焊料系列具有锡粉球形度好、粒度分布窄、氧含量低、化学纯度高等优点,满足α粒子放射规格要求,并可提供客制化开发服务。欢迎来电咨询。

参考文献

Santosh Kumar, Shalu Agarwal and Jae Pil Jung (2013). Soft error issue and importance of low alpha solders for microelectronics packaging. Rev. Adv. Mater. Sci.34 185-202.

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。